Китайський професійний Китай S45c SAE1045 C45 гарячекатаний лист вуглецевої сталі

Взяти на себе повну відповідальність за задоволення всіх вимог наших клієнтів;досягати постійного прогресу, сприяючи зростанню наших клієнтів;стати останнім постійним партнером по співпраці клієнтів і максимізувати інтереси клієнтів для китайського професійного китайського листа S45c SAE1045 C45 гарячого прокату з вуглецевої сталі. Ми віримо, що хороша якість більше, ніж кількість.Перед експортом волосся під час обробки проходить суворий контроль якості відповідно до міжнародних стандартів якості.

Взяти на себе повну відповідальність за задоволення всіх вимог наших клієнтів;досягати постійного прогресу, сприяючи зростанню наших клієнтів;стати остаточним постійним партнером по співпраці клієнтів і максимізувати інтереси клієнтівКитайський сталевий лист, Гарячекатаний сталевий лист, Наша команда добре знає потреби ринку в різних країнах і здатна постачати продукцію відповідної якості та рішення за найкращими цінами на різні ринки.Наша компанія вже створила досвідчену, креативну та відповідальну команду для розвитку клієнтів за принципом кількох виграшів.

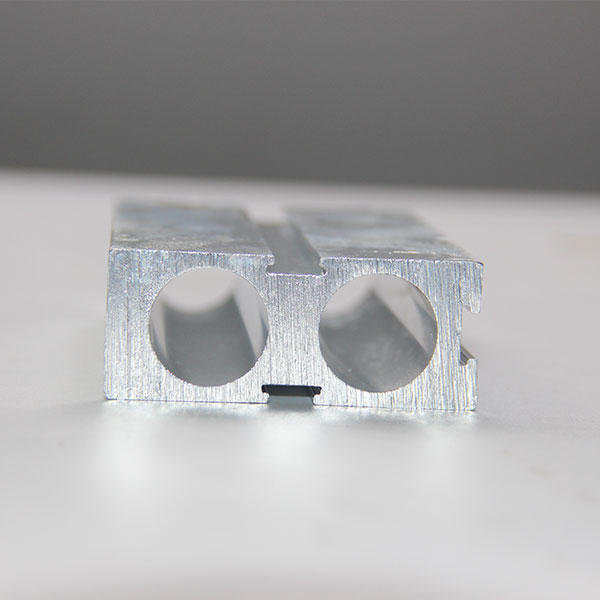

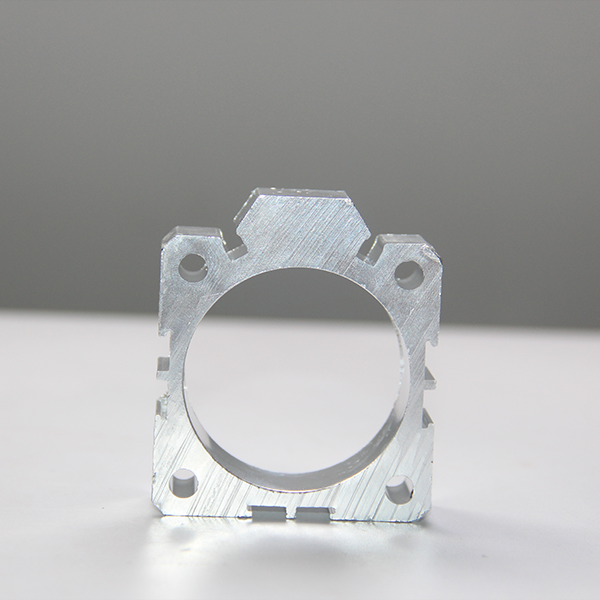

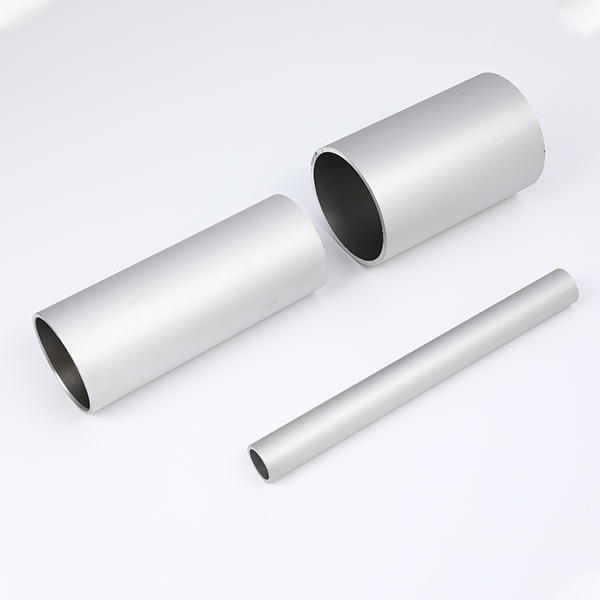

Гідропоршневий шток пневмоциліндра також називають хромованим штоком.Являє собою стрижень з поверхнею, обробленою спеціальним шліфуванням і твердим хромуванням.Він широко використовується в різних циліндрах, гідравлічних циліндрах, пакувальних, деревообробних, прядильних, друкарських і фарбувальних машинах, деталях для лиття під тиском та інших пристроях автоматичної трансмісії через його твердість, яка може подовжити термін служби звичайних точних машин і обладнання.

Ми застосували прецизійне холодне витягування, хонінгування та полірування для виробництва гідравлічного штока пневматичного циліндра, кожна технічна ціль відповідає національному стандарту.

Детальна специфікація

Матеріали: CK45 (GB/T699-1999)

Механічні характеристики:

Міцність на розрив (МПа): ≥600 Н/мм2

0,2 Межа текучості (МПа): ≥355 Н/мм2

Подовження: min.16%

Хромована товщина: φ<20mm≥15μm,від φ20mm>20μm

Шорсткість: Ra <0,2

Твердість хромованого шару: 850HV-1050HV

Допуск на діаметр: f7,f8

Прямолінійність: <0,1 мкм/1000 мм

Овальність: допуск <1/2 діаметра

Оцінка Corroseston Test: ISO 10289:1999, IDT

Зовнішній діаметр: 3-120 мм (GCr15) 3-40 м (SUS440C)

Стан поставки: нормальний, індукційне затвердіння, Q+T

Таблиця хімічного складу

| ХІМІЧНИЙ СКЛАД (%) | |||||||

| матеріал | C% | Mn% | Si% | S% | P% | V% | Cr% |

| <= | |||||||

| CK45 | 0,42-0,50 | 0,50-0,80 | 0,17-0,37 | 0,035 | 0,035 | ||

| ST52 | <=0,22 | <=1,6 | <=0,55 | 0,035 | 0,035 | 0,10-0,20 | |

| 20MnV6 | 0,16-0,22 | 1.30-1.70 | 0,1-0,50 | 0,035 | 0,035 | ||

| 42CrMo4 | 0,38-0,45 | 0,60-0,90 | 0,15-0,40 | 0,03 | 0,03 | 0,90-1,20 | |

| 4140 | 0,38-0,43 | 0,75-1,0 | 0,15-0,35 | 0,04 | 0,04 | 0,80-1,10 | |

| 40Cr | 0,37-0,45 | 0,50-0,80 | 0,17-0,37 | 0,80-1,10 | |||

| Діаметр | вага | Толерантність | Толерантність | Толерантність |

| mm | кг/м | f7(мкм) | f8 (мкм) | h6 (мкм) |

| 6 | 0,22 | -10–22 | -10–28 | 0–9 |

| 8 | 0,39 | -13–28 | -13–35 | 0–9 |

| 10 | 0,62 | -13–28 | -13–35 | 0–11 |

| 12 | 0,89 | -16–34 | -16–43 | 0–11 |

| 16 | 1.58 | -16–34 | -16–43 | 0–11 |

| 18 | 2.00 | -16–34 | -16–43 | 0–13 |

| 20 | 2.47 | -20–41 | -20–53 | 0–13 |

| 22 | 2,99 | -20–41 | -20–53 | 0–13 |

| 25 | 3,86 | -20–41 | -20–53 | 0–13 |

| 28 | 4.84 | -20–41 | -20–53 | 0–13 |

| 30 | 5.55 | -20–41 | -20–53 | 0–16 |

| 32 | 6.32 | -25–50 | -25–64 | 0–16 |

| 36 | 8.00 | -25–50 | -25–64 | 0–16 |

| 38 | 8.91 | -25–50 | -25–64 | 0–16 |

| 40 | 9,87 | -25–50 | -25–64 | 0–16 |

| 45 | 12.49 | -25–50 | -25–64 | 0–16 |

| 50 | 14.22 | -25–50 | -25–64 | 0–19 |

| 55 | 15.43 | -30–60 | -30–76 | 0–19 |

| 60 | 18.66 | -30–60 | -30–76 | 0–19 |

| 65 | 26.07 | -30–60 | -30–76 | 0–19 |

| 70 | 30.23 | -30–60 | -30–76 | 0–19 |

| 75 | 34,71 | -30–60 | -30–76 | 0–19 |

| 80 | 39,49 | -30–60 | -30–76 | 0–22 |

| 85 | 44,58 | -36–71 | -36–90 | 0–22 |

| 90 | 49,98 | -36–71 | -36–90 | 0–22 |

| 95 | 55,68 | -36–71 | -36–90 | 0–22 |

| 100 | 61,70 | -36–71 | -36–90 | 0–22 |

Що таке стандарти допуску f7 і f8:

Діапазон допуску для f8 більший, ніж для f7, і встановлення залежить від рівня зони допуску відповідного отвору.Наприклад, коли базовий розмір становить 10-18, f8(-0,016,-0,034), f7(-0,016,-0,027), відхилення двох допусків однакове, діапазон f7 менший, а зазор діапазон встановлення менший.

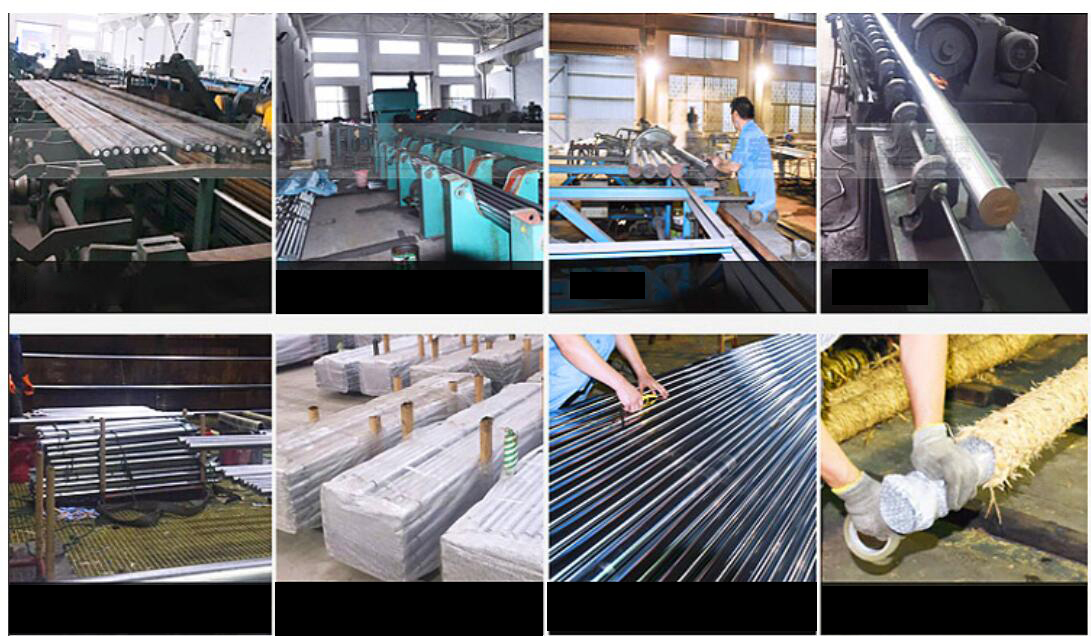

Потік виробництва

Крок 1: лущення/холодне витягування:

Холодне витягування - це технологія обробки штока поршня пневмоциліндра.Для пневматичного циліндра з твердим хромованим стрижнем холодне витягування означає витягування за умови нормальної температури для досягнення певної форми та певних механічних властивостей.У порівнянні з гарячим формуванням, холоднотягнуті вироби мають переваги вищої точності розмірів і кращої обробки поверхні.

2 крок: випрямлення

На цьому кроці ми можемо переконатися, що жорсткий хромований стрижень достатньо прямий.Це дуже важливо при установці всередину пневмоциліндра.Стандартна прямолінійність становить 0,2 мм/м.

3 крок: хонінгування

Хонінгування — це ефективний метод обробки, який дозволяє досягти високої точності, високої якості поверхні та тривалого терміну служби поверхні штока поршня пневматичного циліндра.Він може ефективно покращити точність розмірів, точність форми та зменшити значення Ra, але не може покращити положення отвору та інших поверхонь.

Крок 4: Полірування сталевого стрижня

Полірування - це використання механічних, хімічних або електрохімічних впливів для зменшення шорсткості поверхні штока поршня пневматичного циліндра для отримання яскравої та гладкої поверхні.Це використання інструментів для полірування та абразивних частинок або інших полірувальних засобів для модифікації поверхні штока поршня пневматичного циліндра.

Крок 5: хромування

Хромування означає акт нанесення хрому у вигляді покриття на пневматичний твердий хромований стрижень.

Хромований шар має дуже високу твердість, і його твердість може змінюватися в широкому діапазоні 400-1200 HV відповідно до складу розчину для покриття та умов процесу.Хромований шар має хорошу термостійкість.При нагріванні нижче 500 ℃ немає очевидних змін у блиску та твердості.Температура почне окислюватися та змінювати колір, коли температура буде вище 500 ℃, а твердість зменшуватиметься, коли вона буде вище 700 ℃.Коефіцієнт тертя шару хрому невеликий, особливо коефіцієнт сухого тертя, який є найнижчим серед усіх металів.Тому хромований шар має хорошу зносостійкість.

Хромований шар має хорошу хімічну стійкість.Він не впливає на луги, сульфіди, азотну кислоту та більшість органічних кислот, але його можна розчинити в пневматичній кислоті (наприклад, пневматичній кислоті) та гарячій сірчаній кислоті.У видимому діапазоні світла коефіцієнт відбиття хрому становить близько 65%, що знаходиться між сріблом (88%) і нікелем (55%).Оскільки хром не змінює колір, він може зберігати свою відбивну здатність протягом тривалого часу і є кращим за срібло та нікель.

6 Крок: Хромований стрижень Полірування після покриття

Гальванопластика та полірування: це два різні методи обробки поверхні металів та інших матеріалів.Перший – це хімічна обробка, а другий – механічна.

Гальванопластика: процес використання електролізу для прикріплення шару металевої плівки до поверхні металу чи іншого матеріалу.Він може запобігти корозії, покращити зносостійкість, електропровідність, відбивну здатність і покращити естетичність.

Полірування: використовуйте гнучкі інструменти для полірування та абразивні частинки або інші полірувальні засоби, щоб змінити поверхню заготовки.Полірування не може підвищити точність розмірів або геометричну точність заготовки, але спрямоване на отримання гладкої поверхні або дзеркального блиску.

Крок 7: Тестування якості хромованого стержня

Поршневі штоки, які зазнали гальванопластики та полірування, часто супроводжуються дефектами покриття, такими як хромовані ямки та ямки.Розмір і кількість цих дефектів безпосередньо впливають на продуктивність поршневого штока.Зменшити вплив цих дефектів на поршневий шток, з одного боку, за рахунок підвищення якості сировини, удосконалення технології обробки та зменшення появи дефектів;з іншого боку, необхідно точно виявляти дефекти покриття після процесу полірування, щоб уникнути виходу некваліфікованої продукції з заводу.Інженери Autoair реалізують автоматичне виявлення дефектів за допомогою знань із зображення

Крок 8: Упаковка

FAQ:

Q1: Що таке шток поршня пневматичного циліндра?

A: Поршневий шток є основним і критичним компонентом кожного гідравлічного або пневматичного циліндра.Поршневий шток зазвичай є прецизійно обробленим стрижнем з твердої хромованої холодної обробки, який передає силу, створювану поршнем, на компонент машини, що виконує роботу.

Q2: Який принцип штока поршня пневматичного циліндра?

A: Поршень пневматичного циліндра в циліндрі несе тягу або силу тяги, створювану тиском повітря, і безпосередньо діє на шток поршня пневматичного циліндра, з’єднаний з поршнем, а потім шток поршня пневматичного циліндра з’єднується з заготовкою для переміщення. взад і вперед.

Q3: Яка сировина для штока поршня пневматичного циліндра

A: Як правило, поршневий шток пневматичного циліндра вибирає сталь 45 # як сировину.Якщо виготовлений циліндр потрібно використовувати в особливому середовищі, також можна використовувати нержавіючу сталь 304

Q4: Чому вибирають сталь 45 # як сировину

A:45# сталь - це високоякісна вуглецева конструкційна сталь з низькою твердістю та легкістю різання.Після загартування його поверхнева твердість може досягати 45-52HRC.Він також може мати кращу продуктивність різання та вищу міцність, в’язкість та інші комплексні механічні властивості, тому це один із широко використовуваних матеріалів для деталей валів.

Q5: Який процес обробки поршневого штока пневматичного циліндра?

A: Щоб отримати стабільну якість обробки, ручне випрямлення штока поршня не допускається після початку обробки.Тому процес рихтування слід проводити перед механічною обробкою.Через низьку жорсткість заготовки під час обробки необхідно виконувати грубе та точне точіння, щоб підвищити точність обробки.Режим роботи поршневого штока - прямолінійний зворотно-поступальний рух.Щоб збільшити термін служби поршневого штока, поверхня повинна бути хромована, щоб підвищити її поверхневу твердість і зносостійкість.Після хромування необхідна полірувальна обробка, щоб отримати більшу шорсткість поверхні, зменшити коефіцієнт тертя та покращити ефективність ущільнення.Оскільки процес полірування практично не впливає на зовнішній діаметр поршневого штока, перед хромуванням заготовки потрібно досягти більшої шорсткості поверхні.Тому перед процесом хромування необхідно додати процес тонкого шліфування (точне шліфування також може покращити адгезію поверхні хрому. ).Виходячи з наведеного вище аналізу, більш розумними процедурами обробки поршневого штока є: випрямлення-чорнове точіння-точне точіння-тонке шліфування-хромування-полірування.

Q6: Що таке полірування штока поршня пневматичного циліндра

A: Під час процесу повороту центральний отвір, який відіграє роль позиціонування, покаже певний ступінь зносу.Для того, щоб забезпечити єдиний принцип тестів, центральний отвір слід обрізати перед шліфуванням, щоб забезпечити якість обробки.Під час шліфування слід спочатку виконати пробне шліфування на зовнішньому колі біля кінця, а шліфування штока поршня можна проводити лише тоді, коли умова биття відповідає вимогам обробки.На додаток до підвищення точності розмірів, процес тонкого шліфування також потребує отримання більш високої шорсткості поверхні обробленої поверхні, щоб покращити спорідненість іонів хрому під час процесу гальванічного покриття.Щоб забезпечити рівномірність товщини шару хромування кінцевого штока поршня, шорсткість поверхні після тонкого шліфування повинна бути близькою до шорсткості поверхні після хромування та полірування.Якщо шорсткість поверхні поршневого штока повинна бути високою, наприклад Ra <0,2 мкм, його слід тонко відшліфувати.Додайте процес супертонкого шліфування або полірування після шліфування.

Взяти на себе повну відповідальність за задоволення всіх вимог наших клієнтів;досягати постійного прогресу, сприяючи зростанню наших клієнтів;стати останнім постійним партнером по співпраці клієнтів і максимізувати інтереси клієнтів для китайського професійного китайського листа S45c SAE1045 C45 гарячого прокату з вуглецевої сталі. Ми віримо, що хороша якість більше, ніж кількість.Перед експортом волосся під час обробки проходить суворий контроль якості відповідно до міжнародних стандартів якості.

Китайський професійнийКитайський сталевий лист, Гарячекатаний сталевий лист, Наша команда добре знає потреби ринку в різних країнах і здатна постачати продукцію відповідної якості та рішення за найкращими цінами на різні ринки.Наша компанія вже створила досвідчену, креативну та відповідальну команду для розвитку клієнтів за принципом кількох виграшів.